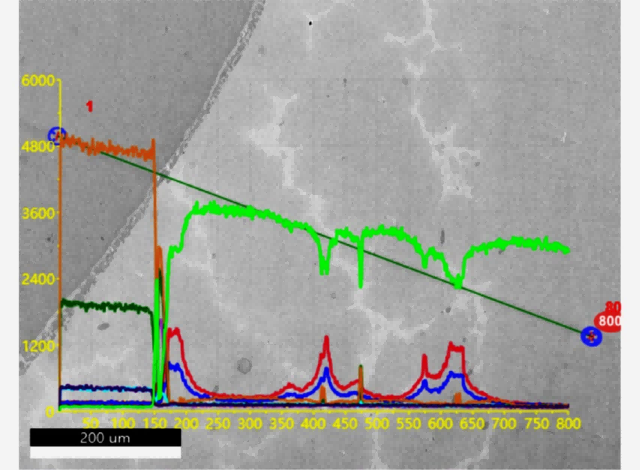

- Fabricante de microscópio eletrônico de varredura de emissão de campo, fornecedor global

- Detectores SEM EDX, EDS, EBSD, BSE, CL, STEM

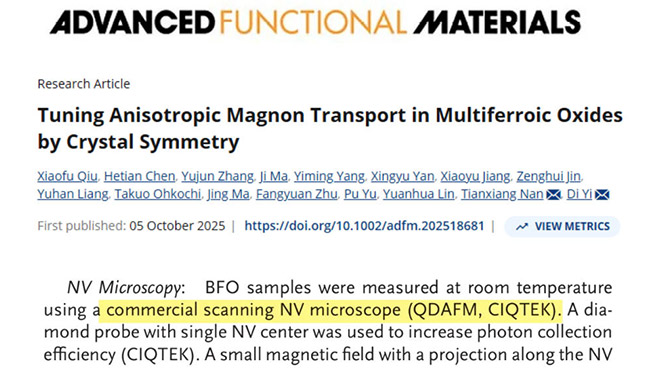

- Aplicações do microscópio de força atômica do diamante do quantum do magnetômetro do nanovolt QDAFM

- fabricante de microscópio central de varredura ciqtek NV

- Fornecedor global de magnetometria de varredura NV

- Fornecedor global de espectroscopia de ressonância paramagnética de elétrons de pulso de banda X

- Melhor preço de espectroscopia de ressonância paramagnética eletrônica

- Espectroscopia EPR banda X com criostato

- Espectroscopia de ressonância paramagnética eletrônica de banda W melhor preço

- Espectroscopia de ressonância de rotação eletrônica de banda W, melhor preço